生産技術

この記事には独自研究が含まれているおそれがあります。問題箇所を検証し出典を追加して、記事の改善にご協力ください。議論はノートを参照してください。(2012年11月) |

生産技術(せいさんぎじゅつ、英: production technology, 英: industrial technology)とは、工業製品など具体的に「もの」を作っていく際に、設計する工程(計画)と、それに従い実際に「もの」を作り出す工程(生産)をつなぎ、いかにして品質高く、作りやすく、効率的に生産するか、という方法を工程として設計する技術を指す[1][2]。

目次

1 概要

2 歴史

2.1 産業革命

2.2 アメリカ

2.2.1 工程設計の誕生

2.2.2 ベルトコンベア

2.2.3 労働者の意欲・組織論の誕生

2.3 日本

2.3.1 生産技術の輸入

2.4 第二次世界大戦

2.5 戦後

2.5.1 品質管理・QC

3 現在の生産技術

3.1 工数と工程設計

3.2 生産性検討

3.2.1 コンカレントエンジニアリング

3.2.2 サイマル

3.3 設備計画

3.4 技術開発

3.5 生産性指標

3.6 サプライチェーン・マネジメントとビジネスモデル

4 生産技術の学位

5 関連資格

6 関連項目

7 脚注

8 外部リンク

概要

製造業はQCDの三つの柱で成り立っているとされる。

Qは品質 (Quality)、Cはコスト (Cost)、Dは納期 (Delivery) を表す。

そのため、製造業を営む企業ではQCDそれぞれの責任部門として、品質管理部門・生産技術部門・製造部門を置いているのが普通である。それぞれの部門は責任部門であり、ここまでが各々の範囲というような縦割りの業務区分はしておらず、最終的な製品での状態(品質、コスト、納期)に対しての責任を持ち、企業の全部門に対しての発言権が与えられている。たとえば、ある製品を社長が出荷しろと命令しても、品質管理の責任者が拒否すればその製品は出荷できない。

その中で、生産技術部門はコストの責任部門であり、その活動の成果は企業の業績に直結するため、生産技術部門の発言範囲は生産現場から経営企画にまで及ぶ。製造業においては、企業の中核的な機能を担う重要な部門である。

そのため、生産技術に関係する学問や技術の範囲はきわめて広い。生産技術にはこれらの学問的知識に加えて、それぞれ加工技術の専門知識と経験が必要とされる。また、常に合理性という価値観が強く求められるため、机上だけでは習得することが困難な技術でもある。

このように技術と同時に実学に根ざしており、やや哲学的な意味合いのある言葉である。ものづくりの哲学として広く定着している。生産技術は高い専門性を有するにもかかわらず、ほとんど全ての産業で使うことが出来るのが大きな特長である。

近年生産技術の対象は大きく広がってきた。製造業が中心に使われてきた技術だが、最近ではサービス業や農業などでも大幅に取り入れられるようになった。郵便局の集配業務、中部国際空港の建設などにトヨタ生産方式が適用され、大きな効果をあげた。TQCなども航空業界などで応用されている。

最近は、環境変化に柔軟に適応することが重要になってきたことから、QCDにFは柔軟性 (Flexibility)が加えられ、QCDFと言われている。

歴史

近代的な生産技術は産業革命から始まる。

産業革命

17世紀前半、スペインの無敵艦隊に勝ったイギリスは、植民地の経営に本格的に乗り出し始める。植民地で原材料を作り、イギリス本土で加工し、世界中に売りさばいた。特に綿製品は飛ぶように売れ、作れば作っただけ売れるという状態だった。この好況を背景に、大量生産への要請が高まった。

大量生産のために次々に紡績機械が開発された。また、作業の合理化のために人々を一箇所に集めて同時に作業をさせる工場というシステムが発明された。

しかし動力源は水車、風車、家畜、人力などに頼っていた。この頃の生産形態は工場制手工業と言われる。

工場制手工業が発達するにつれて、生産性や能率を向上するノウハウや概念が確立しつつあった。蓄積された資本も巨大になり、資本家の力が強くなっていった。

蒸気機関 ドイツ

工場から出てくる労働者 1900年頃

18世紀の中ごろ、動力機関として使用可能な蒸気機関が発明された。

始めは炭鉱に溜まった水を汲み上げる必要性から作られたもので単純で非力なものだった。その後、機械技術の向上により高圧蒸気が使えるようになると、大きな機械を動かせるようになった。

動力源の心配がなくなり、イギリス各地に巨大な紡績工場が建てられるようになった。

自動化された工場が建つと、それまでの工場制手工業は成り立たなくなり、余剰労働力が大量に発生した。余った労働者は安い労働力として工場に集まり、加速度的に産業が発達した。

都市化が進み、階級という言葉が生まれ、社会問題や環境問題も発生した。生産過剰による生産調整というそれまではほとんどみられなかった背景による不景気(生産減少)という状態も発生した。

不景気の中、より高い生産性を実現し競争に勝ち残るための専門職、生産技術者が出たのはこの頃だと思われる。

18世紀後半、イギリスはそれまで禁じていた機械の輸出を認めるようになる。

この結果、欧米で一気に工業化が進むことになった。機械を輸出する立場にあったイギリスは軽工業から重工業に移行する。

アメリカなどに移住したヨーロッパ人は、生産の集約や不景気によって余った労働者が主体であった。

アメリカ大陸に渡った移民たちは、最初から経営や株式、民主主義といったシステムを駆使してアメリカ合衆国を作り上げていった。

アメリカ

工程設計の誕生

アメリカは建国当初から合理性を前面に出した国家であった。生産においてもその合理的思想は遺憾なく発揮された。

1888年、アメリカのフレデリック・W・テイラーが科学的管理法を提唱する。

これは今で言う工程設計による標準工数を設定し、製品ごとの原価を決定する手法である。工程設計により製品1個の作業コストが100円と決められれば、実際の作業時間にかかわらず1個当たり100円の賃金が作業者に支払われるという仕組みである。

この方法の導入により労働者のやる気が喚起されると同時に、経営者から見ても原価の管理が可能になるというメリットが得られ、製造業の収益性が大きく向上した。

この工程設計は生産技術の基本として現在ではほとんど全ての製造業で行われている。

ベルトコンベア

1907年フォード・モデルTが発売される。

当初は自動車の車体を固定した生産方式であったが、1914年頃からライン生産方式が採用される。

いわゆるベルトコンベアの上に製品を載せて、製品をゆっくり移動しながらその上で加工や組み立てを行う方法である。フォード生産システムとも呼ばれるこの大量生産の方法は、高い品質と低コストで自動車を生産することを可能にした。

工程を細分化し、仕事を誰でも出来る単純な作業にすることで熟練工が不要になった。さらに一つ一つの作業を効率化することによって、単位時間当たりの生産量を上げることができた。

コストの高い熟練工を廃すると同時に、生産性を上げることによって自動車の製造コストは劇的に低下し、自動車は爆発的に普及した。

この頃、ライン設計やタイムスタディといった生産技術で使われる基本的な手法が使われ始めた。また、確認できるものとしては生産技術者による生産性検討が設計段階で行われた最初の例でもある。

労働者の意欲・組織論の誕生

フォード・モデルTが爆発的に売れていく一方で、人間に単純作業を強いる生産方法が問題になった。

これは労働者にとってはきわめて過酷な労働であり、労働者の使い捨てとも言えるほどのものであった。労働者の不満はしばしば労働争議に発展した。ストライキも頻発し経営者の頭を痛ませた。

エルトン・メイヨー (en:Elton Mayo) が1927年から5年間ウェスタン・エレクトリック社(現在のGE)で実地調査を行い、労働者のやる気に初めて科学的な光を当てる。

いわゆるホーソン実験である。

それをまとめたのが「経営と労働者」(Management and Workers) という著書である。これを契機に労働者の意欲について関心が高まり、その後この研究は組織論、産業心理学、人間工学などへと発達していく。現在日本の企業でも行われている、目標管理制度やセル生産方式の源流である。

日本

生産技術の輸入

岩倉使節団 右端が大久保利通

黒船来航によって近代化の遅れを実感した日本では紆余曲折のあと明治維新が起こる。これに前後して、幕府、藩、および明治政府は、日本の近代化のために留学生を渡欧させるが、その内容は兵学とともに生産技術の吸収が大きな目的であった。

富国強兵の富国がすなわち生産技術のことであった。

明治維新後、殖産興業の名のもと富岡製糸場、新町紡績所、金沢製糸所などの官営の工場が作られたが、これらは技術も経営も欧米からのエンジニア(お雇い外国人)によって運営されていた。工場の作り方を学ぼうにも、欧米人の技術者が言うことが解らない。

言葉は判ってもそれの意味するところが理解できなかった。何しろ当時の日本には生産という言葉さえなかったのである。

核心技術を学び取れない状態に危機感を抱いた大久保利通は、明治4年から兵学を学びにドイツに行っていた井上省三に撚糸工場の技術を学ぶことを急遽依頼する。依頼を受けた井上は撚糸工場で働き始める。1日14時間の労働に加えて、4時間を勉強時間にあてるという猛烈な仕事ぶりだったという。

明治8年、帰国した井上は、明治13年、東京に千住製絨所という日本人の手による初の工場を作り上げた。

明治12年には、保険事業の勉強のためイギリスに留学していた山辺丈夫にも、工場経営の知識を習得するよう渋沢栄一から依頼がなされた。山辺はマンチェスターの紡績工場で1年間現場で働いたあと、大阪堂島に紡績工場を立ち上げた。

井上や山辺らの持ち帰った概念をもとに、生産、技術、作業、検査、経営、工数などの言葉が創られた。

日本人が生産技術という概念を吸収した瞬間であった。

生産技術を吸収した日本人は、自分たちの力で日本各地に撚糸工場を作っていく。鐘紡、片倉工業など民間企業もこの頃に多く設立された。

生産技術者不足から明治32年京都高等蚕糸学校、明治43年上田蚕糸専門学校などの教育機関も創立される。

その結果、繊維業を中心として各分野に生産技術者が充実していった。

また、繊維業からは生産技術者の充実を背景として、後のトヨタ自動車の元となった豊田自動織機などの新興企業が生まれた。

第二次世界大戦

日露戦争後、欧米列強による海軍の再編成が始まり、日本でも艦船の生産力確保が課題となった。

海軍が主体となってこれに取り組み、艦船建造の生産技術が徐々に蓄積されていった。第一次世界大戦に入ると欧州からの船舶の輸入が途絶え、逆に大量の輸出が行われるようになる。

日本は空前の建造ラッシュに見舞われ、1920年頃には年間300万総トンを生産し世界のトップレベルに達する。

しかし当時の日本の生産管理技術は未熟で、大量な部品在庫・工員が余剰・不足により、予算超過と納期遅れが多発した。その対策のため、フォードの工場を視察した玉沢煥らが中心となり船の生産合理化のための研究会が内々に発足する。

研究会の一員であった西島亮二が艦船建造の生産合理化を呉工廠で実践する。

西島はまず部品の規格化(制式化)を行ない、部品の供給性向上とコストダウンを図った。さらにジャストインタイムを導入して工員の数を低減した。その結果、工場のレイアウトに余裕が生まれ、流れ作業のできる設備配置に変更することが可能になった。

アーク溶接が艦船の建造に使えるようになると、溶接に適した工法を実践した。これは当時先行艤装と言われた方法だが、現代で言うコンポーネント化やサブアッセンブリ化と同じ方法である。

これにより作業時間の平準化が可能になると同時に建造のリードタイムが短くなった。

これらの施策により、艦船の製造工数は最大三分の一以下にまで圧縮された。

ミッドウェー海戦後、日本空軍が急速に船舶と航空機を失うと、船舶と航空機の生産に迫られた軍は、民間の造船会社にも生産技術の移植を図った。

部品の制式化は戦後すぐに日本工業規格(JIS)へと受け継がれた。船舶と航空機の建造に使われた技術は造船業のみならず自動車や建設機械、家電の生産に継承され、戦後の日本の経済成長の基礎となったのである。

戦後

品質管理・QC

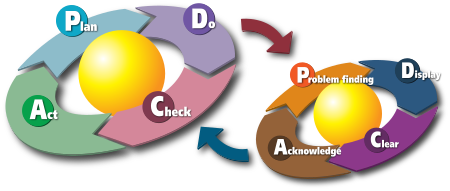

PDCAサイクル

品質管理の起源は意外に古く、18世紀のアメリカで銃の製造にあると言われている。

[3]

銃の命中精度を上げるために各部品に規格値を設け、それから外れる製品は不良品として廃棄あるいは作り直した。

1924年、アメリカのウォルター・シューハートが、この考え方を技術体系としてまとめ、品質管理、QCという技術として提唱した。1951年、エドワーズ・デミングが日本の戦後復興のために派遣され、QCの技術を日本に伝えた。

1960年代、日本企業が日本が得意とする方針管理などの手法とQCの技術を融合し、現場の意識改善活動として取り入れた。このとき、QCサークルやPDCAなどの方法論が開発された。

それまでのQCは、どちらかと言えば検査や公差の技術や問題分析の統計手法などに限られており、目標を設定して達成するという運営手法が欠けていた。

一方、日本の精神風土で使われた方針管理という組織運営手法は多分に精神論的なもので、科学的な理由づけに乏しく、得られる結果は不安定なものだった。

QCと方針管理の融合により、科学的に目標を設定し、科学的に問題点を分析し、科学的に目標を達成するという方法論が完成した。

その適用範囲は品質だけではなく、設計や生産技術、物流などにも及んだ。QCは品質管理部門ではもちろん、日本では生産技術、製造、設計でも改善手法として定着する。

その後、日本の工業製品は急激に品質を高めると同時にコストを下げ国際競争力を増した。1980年代、日本の工業製品の競争力が世界で認知されるようになると、この日本式QCはKaizenとも呼ばれ、欧米に広まっていった。

また、この日本型QCを企業活動全体に適用できるように改良され、製造業以外の企業でもQCを取り入れることが積極的に行われた。

これをTQC(Total Quality Control) と呼ぶ。さらにこれを企業経営に取り入れたものがTQM(Total Quality Management) である。

TQMは1990年の頃のアメリカ企業で広く導入された。

現在の生産技術

現在の日本の製造業の多くには生産技術部門が存在している。単純な仕事はアウトソーシングする工夫がなされ、生産技術の中核部分だけを残している会社もある。

生産技術部門はコストの責任部門であり、その最も重要な業務は工程設計書を作ることである。工程設計は単なる見積りではなく、生産性検討、生産準備、設備計画、改善、技術開発などの業務が互いに絡み合う複雑な業務である。また、工程設計書はコストを設定するだけではなく、工程設計書を元にして設備計画や作業手順など重要なアウトプットが派生する。

工数と工程設計

工数とは、製造原価を決定する数値で、工程設計によって計算される(工数は作業時間の見積り値としての意味もあるが、生産技術的には「工数」と「作業時間」および「見積り」は違う意味の用語である)。

工程設計を記述した工程設計書といい、設計部門で言えば図面に相当するもので、厳密な規格書である。一般的には、工数にチャージ(賃率/ローディング)という単位時間あたりの費用を掛けることで直接労働費、つまり人件費が算出される。

従って工数を決めることは製造原価を決めることに等しく、生産技術者にとって最も重要な作業である。

一方、生産技術における作業時間とは実際の仕事の時間をストップウオッチなどで計測した数値である。

また、生産技術における見積りとは図面の特徴(部品数や重量)から一意的に導かれる数値である。例えば重量に係数を掛けて求めたコストなどが見積りである。

工程設計は見積りとよく似ているが見積りと最も違うのは、それが単純に時間を積み上げた数字ではない点である。

工程設計では、まず製品の設計図から実際に必要となる作業手順を積み上げる。

ここまでは見積りと大差無いが、工程設計の場合は、積み上げた製造作業手順を少なくする検討を行う。これを生産性検討などと言う。

作業手順を少なくする手段としては、設計変更、治具・設備の開発・改良、生産ラインのレイアウト変更などがある。

これらの工夫によって、2回行う作業が1回になったり、機械加工をプレス加工に変更するなどして、製品の品質・機能を損なうことなく製造作業手順を少なくしていく。

この最適化された製造作業手順の見積時間が工数である。

工数は、既存生産設備能力や設備投資金額、工程設計を行った生産技術者の手腕・経験などによって変化する。

- 工数 - 工程設計により作成される規格値。工数にチャージを掛けると製造原価となる。

- 作業時間 - 実際の作業時間を時計で測ったもの。

- 見積り - 重さなど指数から大まかなコストを推定したもの。

生産性検討

生産性検討とは、商品開発に対する合理化活動である。具体的には、設計図に生産性を加味するために行う設計部門と生産技術部門、あるいは製造部門の担当者を織り交ぜて行う図面の検討作業のことである。

材料の歩留まり、作業性などを図面を見ながら話し合い、可能な部分はその場で図面に織り込んでいく。

コンカレントエンジニアリング

オフラインティーチングシステム

1990年代中盤から設計部門に3DCADが普及し、生産技術部門へも3DCADおよび生産性検討の支援ソフトが普及するようになる。これにより生産性に関する要望を早期に製品へ反映しやすくなった。設計と生産性検討を同時に進める事をコンカレントエンジニアリングと呼ぶ。

最近の3DCADは、コンカレントエンジニアリングにおける性能向上を謳い文句にしているものが多い。

コンカレントエンジニアリング専用のソフトウェアや、通信機能を強化して海外の製造工場とのコンカレントエンジニアリングを容易にした大規模なシステムも売り出されている。

コンカレントエンジニアリングを目的としたシステムでは3DCADを中心に、応力解析システムやオフラインティーチングシステム、作業性解析システム、コスト見積システム、ラインシミュレーションシステムなどが連動して機能するものも存在する。

サイマル

製造コストの90%は、設計段階で決まってしまうと言われている。

[4]

これは製品のアッセンブリー化が進み、部品の大半が購買品で占められるようになった影響が大きい。

そのため、設計段階でいかにコスト削減のアイデアを織り込むかが重要となってきた。設計段階での生産性検討や図面検討会のようなものは以前から行われていたが、近年ではさらに設計のごく初期の開発段階から生産性を織り込むケースが増えてきた。

戦略的にコストを下げるために、図面に線を描く前から生産技術者が設計に参加するわけである。

このような設計段階での生産技術の織込をサイマルやサイマル活動という。

生産技術は設計の下流部門という位置付けであったが、自動車業界、家電業界の一部企業では生産技術部

門を設計部門の上流に位置づけている企業も存在する。

その一方で、生産技術が現場から遠ざかるようになり、生産技術者の育成が困難になってきた。

近年、特に現業部門を持たなくなってきた企業ではその傾向が顕著である。そのため生産技術者の価値は加速度的に増している。

製造部門や下請け企業で叩き上げた技術者や作業者を生産技術として使う例もあるが、生産技術と製造部門では物を見る視点が根本的に違うので、一朝一夕にはうまくいかない。

あまりいい比喩ではないが、労働階級と資本階級と同様の物の見方の違いがそこにはある。

設備計画

工場の設備を導入したり、工場自体を設計することも生産技術部門の重要な業務である。生産設備は高額であり、当然かなり長い期間使われる。

とくに工場新設ともなると、その出来不出来は企業の経営に大きな影響を及ぼすため、生産技術者は技術者と言えども経営に関する知識が不可欠である。

大企業の生産技術部門に配属された社員は、製造技術と同時に投資や経営の方法についてもたたき込まれることが少なくない。

そのため最近になって、技術と経営を統合して学ぶ技術経営学講座が大学などに新設されている。特にこの講座の修士号はMOTと呼ばれ、金融業のMBAに相当するライセンスとなっている。

優秀な生産技術者は幅広い技術の知識と深い企業経営の知識を有するので、製造業のトップは生産技術者によって占められることが多い。

技術開発

他の企業と同じ技術で生産すれば、製造コストも当然他の企業と同じようになる。

市場経済では製品は消費者によって選択される立場にあり、企業は少しでもコストパフォーマンスの高い製品を提供することが求められている。

そのため、生産技術部門には常に新しい技術の開発が求められる。

新しい生産設備の導入は当然だが、さらに生産効率を高めるために改造をすることも普通に行われる。

企業によっては開発効率を上げるために、生産技術の研究開発部門を製造部門から独立させているところもある。しかし分析的になりがちな研究者の目から見ると、製造という場所では微視的な問題しか見えず、独立した研究開発部門ではうまく機能しないことも多い。

生産性指標

生産技術では生産現場の効率や製品の経済性を把握するために、さまざまな生産性指標が使われる。経済用語をそのまま使うことも多い。

固定費

CCとも言う。生産量にかかわらず必要となるコストである。製造業の場合、主なものは設備の償却費、借金の金利などである。製品の研究開発費は固定費に分類されることが多い。

変動費

SVCとも言う。生産量に比例して必要となるコストである。製造業の場合、主なものは材料費、人件費、電気代などである。

損益分岐点

黒字と赤字の境界となる売り上げのこと。損益分岐点以上に売り上げがないと赤字になる。一般に固定費が少ないほど損益分岐点は低くなる。低いほど良いとされる。

売り上げが低下したときには、この損益分岐点を低くするためにリストラなどが行われることがある。

工数消化率

工数消化率=実績工数/計画工数

単に消化率とも言う。実際に発生した作業時間(実績工数)を予定されていた計画工数で割った数値。

工数消化率が高いほど生産性が低く、工数消化率が低いほど生産性が高いと言われる。

しかし、100%から数値の乖離があまり大きいと、工程設計の甘さや現場作業に異常があると考えられる。

操業度

基準操業度ともいう。総工数から基準総操業時間を引き、作業員数(または設備数)で割ったもの。

簡単に言えば残業時間の平均である。0~1に入る数値であることが望ましい。

2シフトの工場で、一日の基準就業時間が8時間の場合、昼休みなどを除くと残りの時間は6時間である。つまり日の場合、1シフトあたり3時間以上の残業は物理的に不可能である。操業度が3を超えると生産がオーバーフローすることになる。操業度が2を超えたら生産増強の対策を考えなければならない(なお、この「操業度」の意味は業種や事業所によって微妙に違うことがある)。

稼働率

稼働率=稼動時間/就業時間

実際に設備が稼動した時間を就業時間で割ったもの。就業時間ではなく、1日24時間を分母にすることもある。

チャージ

単位時間当たりのコスト。労働者の時給に、設備の償却費や間接人員のコストをみなしで加えたもの。チャージに製造工数を掛けると、その製品の製造コストとなる。

製造原価

製造原価=製造工数xチャージ+材料費

製造コストと言う。物を作るのにかかる費用。管理費などはチャージに含まれるのが普通。

仕切価

工場出荷価格、工場卸値、SVMとも言う。工場からディーラーへ供給される時の製品の価格である。工場から販売業者までの輸送費は含まれるのが普通である。遠隔地の場合は別途特別輸送費がかかる場合もある。

サプライチェーン・マネジメントとビジネスモデル

サプライチェーンマネジメントとビジネスモデル

1980年代から、「作るだけ」だった製造業にサービス業の顧客中心の考え方を取り入れることが行われるようになった。顧客の満足度に重点を置くようになったのである。製造業ではそれまでも製品の品質や機能において満足度を上げる努力は行われてきたが、納期やアフターケアなどのソフトの面でも顧客満足度を向上しようとする考え方である。

右図はサプライチェーン・マネジメントとビジネスモデルの関係を表したものである。製造業は、どの段階で中間在庫を持つかでビジネスモデルが決定されるという経済理論を模式化した図である。色の違うところが中間在庫のあるところで、中間在庫の位置でビジネスモデルが区別される。

左に行くほど製造プロセスの上流になり素材に近く、右の方に行くと販売や物流といった顧客に近いプロセスになる。

在庫というものは素材に近くなるほど、換金性、流動性が良くなる。顧客ごとのカスタマイズも容易になる。

なるべく素材に近い状態で在庫を持つのが理想だが、現実的には、在庫があまりに素材に近いと納期が長くなり、顧客の要望に応えられなくなる。

どのくらい前の段階で在庫を持てるかが、その会社のビジネスモデルや競争力を決定する要素になる。

従来は、在庫は販売や流通段階で持つ必要があり、そのために企業は大量生産を必要とし、顧客は大量生産された可もなく不可もない製品しか手にできない、というのが常識だった。

しかし生産技術の改良とIT革命により、中間在庫をより前段階のプロセスで持つことが可能になってきた。

代表的な例がDELLである。DELLは中間在庫を部品で持ち、顧客の注文をインターネットで受け、それを短納期で組み立てるラインを作った。その結果、顧客ごとの要望に応じたパソコンを、現実的な納期と驚異的な低コストで実現した。

DELLのこのビジネスモデルはBTOと呼ばれ、今ではどのパソコンメーカーも行っているが、これを最初に成功させたのがDELLである。

生産技術の学位

生産技術の学位を取得できる教育施設は、2012年現在、以下のとおりである。

職業能力開発総合大学校総合課程 - 「学士(生産技術)」[5]

関連資格

- 技術士

- MOT

- 生産技術者マネジメントスキル資格認定試験

関連項目

- インダストリアル・エンジニアリング

- 生産工学

- 生産管理

- 品質管理

- 目標管理

- 製造業

- ISO 9000

- ファクトリーオートメーション

- 統計的プロセス制御

- 総合設備効率

脚注

^ フラットパネルディスプレイ産業における日本から台湾への技術移転(蘇世庭、新宅純二郎、東京大学ものづくり経営研究センターDISCUSSION PAPER SERIES、No.408、2012)

^ メタ・テクノロジー : 技術のダイナミクス(榊原清則)(一橋論叢, 87(3): 363-376、1982)p.372

^ “品質管理の原点は?” (Japanese). 2009年5月24日閲覧。

^ Robin Cooper, Regine Slagmulder, 「Target Costing and Value Engineering 」,1997/5/31, ISBN 1563271729

^ 平成23年度独立行政法人大学評価・学位授与機構学位審査会(第5回)議事要旨